IV)Durée de vie

1) Composition de l’ acier des Haubans

Le fer est l’élément prédominant entrant dans sa composition. Présent à hauteur de 2% maximum, le second élément caractéristique est le carbone. Enfin, l’acier peut contenir aussi d’autres éléments en faible quantité qui sont soit des impuretés (soufre, phosphore), soit des introductions volontaires (silicium, nickel, chrome, cuivre, manganèse…) ajustables en fonction des qualités du produit recherché.

En effet,

selon l’usage de destination de l’acier, le produit doit présenter des

caractéristiques physiques, chimiques et mécaniques adaptées. Pour cela, il

est possible de modifier :

- la teneur en carbone, évoluant entre 0,03% et 2% : moins il y a

de carbone, plus l’acier est plastique et malléable ; plus il y en a, plus

l’acier est dur et résistant ;

- les éléments ajoutés qui permettent d’obtenir des nuances

variées, donnant naissance à deux grandes catégories : les aciers d’usage

général et les aciers fins et spéciaux.

L’acier inoxydable par exemple est obtenu par l’addition de Fer (75%) +

Carbone (traces) + Chrome (17%) + Nickel (8%).

Le fer utilisé dans l’ acier, même dit « inoxydable », peut rouiller à travers le temps, cette oxydation du fer modifie ces propriétés physique et modifie par conséquent l ‘ intégrité du viaduc en lui même, le haubans du viaduc ont été prévus pour ne pas s’ oxyder pour une durée de 120 ans, grâce a un revêtement spécial qui le protége de l’ extérieur

Chaque pylône du viaduc de Millau est équipé d’une nappe mono axiale de 11 paires de haubans disposés en vis-à-vis. Selon leur longueur, ces derniers se composent de 55 à 91 câbles d‘acier, ou torons, eux-mêmes formés de 7 fils d’acier (un fil central avec 6 fils torsadés autour). La durée de la garantie de « bonne tenue » des haubans est de 120 ans.

Les haubans bénéficient de toute la technologie mise au point par Freyssinet. Chaque toron a reçu une triple protection contre la corrosion : galvanisation, enrobage de cire pétrolière et gaine en polyéthylène extrudé. L’enveloppe extérieure des haubans est elle-même équipée sur toute sa longueur d’un double bourrelet hélicoïdal. Le but de ce dispositif ? Eviter tout ruissellement d’eau qui provoquerait en cas de grand vent une mise en vibration des haubans affectant la stabilité même du viaduc.

2) Composition du béton

In-des-truc-tibles ! « Il faudrait une bombe pour venir à bout des piles !. Même à long terme, ce ne sont pas des phénomènes ordinaires qui provoqueraient leur démolition. » Tout semble en effet avoir été prévu pour que les sept piles franchissent sans encombre l’épreuve du temps et les 120 ans de la durée de vie définie par le cahier des charges.

Dit de haute performance, le béton des piles présente une matrice cimentaire particulièrement serrée et une résistance à la compression de 60 mpa (soit 600 kg par centimètre) : une caractéristique qui l’insensibilise aux agressions climatiques externes. Il affiche d’ailleurs un prix de revient au mètre cube qui oscille entre 100 et 150 euros.

Les granulats qui le composent ont été choisis pour ne pas être soumis aux maladies du béton, telle que l’alcali réaction, qui a la fâcheuse tendance de provoquer un faïençage de la matière au bout de plusieurs dizaines d’années. Quant aux mouvements que le tablier (lié aux piles) et les changements de température infligeront au béton, ils ne seraient que d’ordre « centimétrique » et sans aucun risque, selon Jean-Marie Dolo. Qui souligne par ailleurs que le béton des têtes de pile a été spécialement traité pour encaisser, le cas échéant, le montage et le démontage des structures d’appuis.

ALCALI-REACTION

Réaction chimique entre certains constituants amorphes et mal cristallisés

de la silice (SiO2) contenue dans certains granulats, et un hydroxyde

alcalin provenant du ciment. Les silicates alcalins hydratés ainsi formés

sont plus volumineux et entraînent une désagrégation du béton, par écailles

le plus souvent. L'opale, certaines dolomies et le mica peuvent être

sensibles à ce phénomène.

Le tablier

20 mois pour assembler 36000 tonnes d’acier

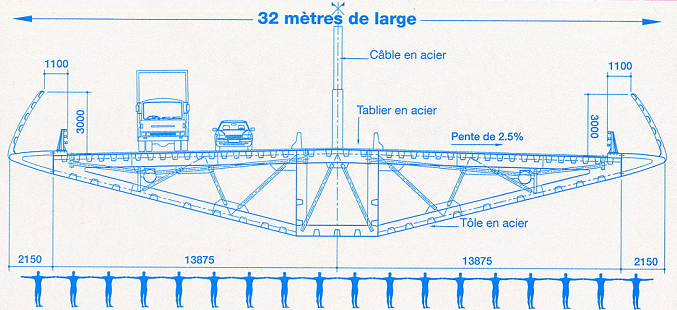

Le tablier d’acier du viaduc de Millau se compose de 173 caissons centraux, véritable colonne vertébrale de l’ouvrage, sur lesquels ont été soudés les platelages latéraux et les caissons de rive. Sa largeur totale est de 32 m. Les caissons centraux possèdent une section de 4 m et une longueur de 15 à 22m pour un poids unitaire de 90 t. La masse totale du tablier avoisine 36000 t.

Ce viaduc est indestructible. Il faudrait un cyclone pour en venir à bout,

en période normale, avec des vents habituels pour une région comme celle-là,

le coefficient de sécurité est de 25 alors que le viaduc a été dimensionné

en service sur un coefficient 100. Il est capable de supporter un

coefficient de 200. Il faudrait des vents de 250

km/h pour le mettre en péril, mais à ce compte-là il n’y aurait plus une

seule toiture à Millau. »

Chaque pont terminé est soumis à des essais en charge. Le viaduc n’a pas échappé à la règle : fin novembre, il a été placé dans des conditions extrêmes de résistance pour en vérifier le comportement. 28 camions bennes chargés - pour un poids total de 960 tonnes - se sont placés en des points du tablier définis par un bureau d’études. Les ingénieurs d’Eiffage et de la Setec ont ensuite vérifié que les constatations in situ étaient conformes aux "déformés théoriques".

Au total, 21 cas de charge ont été étudiés : la caravane de camions s’est ainsi placée tour à tour au centre des travées (à égal intervalle entre deux piles), à la verticale de celles-ci (pour mettre les appuis à l’épreuve) ou encore sur un seul côté du pont (pour le solliciter en torsion). La déformation du tablier était scrutée par des topographes installés aux abords du pont. L’instrumentation en place sur le tablier a permis de vérifier la tension des haubans ou la température au cœur du navire d’acier.

Les résultats se sont avérés être en adéquation avec les calculs : une flèche maximale de 60 cm a ainsi été constatée au centre des travées. Outre ces tests statiques en charge, le viaduc a aussi été soumis à deux essais dynamiques : par deux fois, un câble d’acier fixé au sol, entre P5 et P6, a été tendu avec une force de 100 tonnes, avant d’être lâché brutalement. L’ouvrage s’est mis à osciller et a subi une déformation, prévue, de l’ordre de 8 cm.

Provenant de l’usine Eiffel de Fos-sur-Mer, les caissons centraux ont été amenés, par convois exceptionnels. Du fait de la légère courbure du viaduc, chaque morceau de tablier constitue une pièce unique de ce gigantesque puzzle.

Deux chantiers à ciel ouvert ont été aménagés à l’arrière des culées, au nord et au sud du viaduc. Toutes les soudures et travaux d’assemblage y ont été effectués. 95 % des tâches ont ainsi pu être réalisées au niveau du sol, limitant d’autant le risque lié au travail à grande hauteur. 1742 mètres ont été assemblés du côté sud, contre 717 du côté nord.

Dilatation du tablier

Pour faire face

aux dilatations du tablier, un enrobé spécial a été mis au point par les

équipes de recherche d’Appia. Assez souple pour s’adapter aux déformations

de l’acier sans se fissurer, il doit néanmoins offrir une résistance

suffisante pour répondre aux critères autoroutiers (compacité, texture,

adhérence, anti-orniérage…). Deux ans de travail ont été nécessaires pour

trouver « la » formule idéale.

Plusieurs

opérations ont précédé la mise en place de l’enrobé. La projection à haute

pression de billes d’acier d’un millimètre de diamètre (grenaillage) a

permis d’enlever toute trace de rouille sur le tablier. Un primaire

d’accrochage a été appliqué sur l’acier mis à vif avant la pose d’une

feuille bitumineuse de 4 mm d’épaisseur, thermosoudée à 400 °C. Celle-ci

constitue une protection parfaite contre tout risque de corrosion.

Lisse et sans une ride, il recouvre l’acier sur une épaisseur de 7cm. Au

total, 9500 t de béton bitumineux ont été nécessaires pour réaliser la

couche de roulement.